在設計CNC加工零件時,通過結構優化降低加工成本是平衡功能需求和制造經濟性的關鍵。以下從多個維度提供具體優化策略:

1. 材料選擇優化

優先選擇易加工材料:鋁合金、低碳鋼等切削性能好的材料可減少刀具磨損和加工時間。例如,用6061鋁合金替代不銹鋼可降低30%以上的加工成本(若強度允許)。

減少貴金屬用量:通過局部加強設計(如僅在受力區域使用鈦合金)替代整體貴金屬結構。

匹配材料形態:選擇接近零件最終形狀的坯料(如棒材、板材),減少切削余量。例如,用矩形坯料加工方形零件可避免圓形坯料的過多浪費。

2. 幾何復雜度控制

·避免深腔與窄槽:

深腔(深度>5倍刀具直徑)需多次分層加工,且易導致刀具振動斷裂。可改為淺腔組合或分體結構。

窄槽需小直徑刀具,加工效率低。建議槽寬≥刀具直徑的1.2倍。

簡化薄壁與銳角:

薄壁(厚度<3mm)易變形,需降低切削參數或增加支撐。可通過局部加厚或增加加強筋優化。

銳角(內角<R1mm)需球頭刀多次走刀,改為R2mm以上圓角可減少加工時間。

減少多軸依賴:避免不必要的曲面或傾斜孔,改用階梯結構或標準角度(如45°、90°),以三軸機床完成加工。

3. 公差與表面粗糙度合理化

·放寬非關鍵公差:非配合面公差從±0.05mm放寬至±0.1mm,可減少精加工步驟。例如,安裝孔位置公差可適度放寬,僅關鍵軸承位保留高精度。

·降低非功能面粗糙度:非外觀面粗糙度從Ra1.6降至Ra3.2,減少精加工時間。例如,內部結構面無需拋光。

·標注經濟公差:參考ISO 2768中等精度標準,避免過度標注。

4. 標準化與模塊化設計

·統一特征尺寸:使用標準鉆頭尺寸(如M6、M8螺紋孔)替代非標孔,減少換刀次數。

·模塊化拆分:將復雜零件拆分為多個簡單子件,分別加工后通過螺栓或焊接組裝。例如,將帶深腔的殼體拆分為“主體+蓋板”。

·通用接口設計:采用標準法蘭、鍵槽或卡扣結構,降低定制化工裝需求。

5. 軟件輔助加工優化

·CAM自動特征識別:利用軟件自動識別孔、槽等特征,減少編程時間(如Fusion 360的特征識別功能可縮短30%編程工時)。

·刀具路徑優化:采用高速切削(HSM)策略,通過螺旋進刀、連續切削減少空走刀時間。例如,優化路徑可降低15%加工時間。

·仿真驗證:通過虛擬加工檢查干涉和過切,避免試切報廢。

6. 輕量化與強度的平衡策略

·拓撲優化鏤空:使用有限元分析(FEA)確定受力路徑,僅保留必要材料(如仿生骨骼結構)。

·局部熱處理強化:對高應力區域(如齒輪齒根)進行激光淬火,而非整體熱處理。

·復合工藝組合:CNC加工主體結構后,通過增材制造(3D打印)添加輕量化網格,兼顧減重與強度。

實施步驟建議

·DFM(面向制造的設計)分析:在設計初期與加工廠溝通,識別高成本特征。

·優先級排序:按“材料浪費>加工工時>后處理”順序優化。

·原型驗證:通過3D打印或簡易CNC樣件測試功能,避免批量生產后返工。

通過上述策略,可在保證功能的前提下,將CNC加工成本降低20%-50%,尤其適合批量生產或高復雜度零件的降本需求。

聯系人:曹經理

手 機:18753477097

電 話:18753477097

郵 箱:info@chencancnc.com

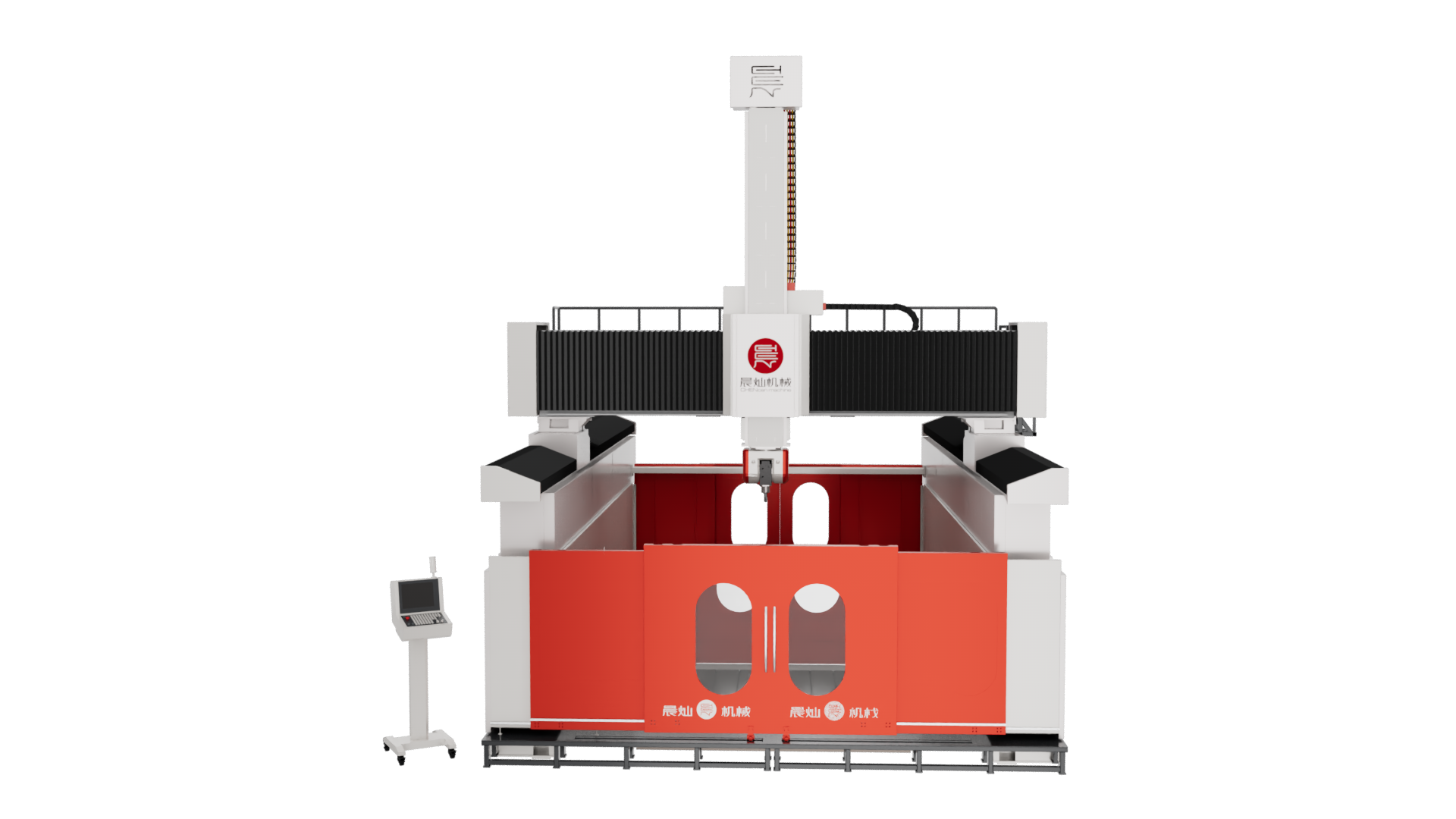

公 司:晨燦機械

地 址:濟南市槐蔭區綠地中央廣場B座